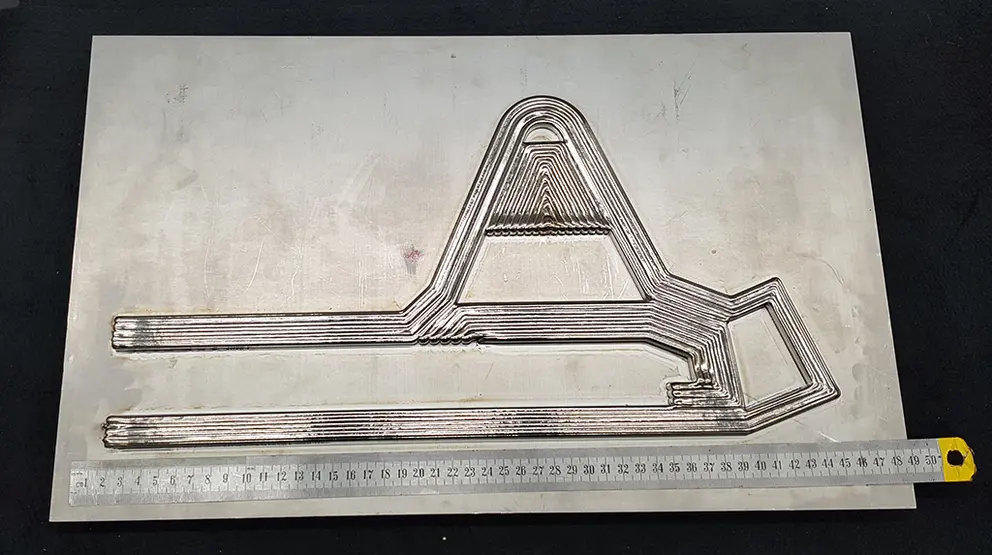

AIMEN Centro Tecnológico lidera el proyecto europeo ADDIFLAP que tiene como finalidad demostrar la viabilidad técnica de la fabricación de piezas de titanio para aeronaves a través de la deposición de energía directa con hilo mediante procesado láser (W-DED-LB). En concreto, se centrarán en el desarrollo de flap tracks, que son las estructuras sobre las que se colocan los sistemas hidráulicos que mueven los flaps de un avión en las maniobras de despegue, aproximación y aterrizaje.

Para alcanzar este objetivo, se desarrollarán modelos de simulación y sistemas de monitorización de proceso que optimizarán la estrategia de fabricación y permitirán reducir la distorsión final de las piezas y lograr la integridad estructural adecuada.

Además, se diseñará y fabricará un sistema de movimiento para los flaps basado en un concepto de superficies deslizantes usando materiales autolubricantes y sustituyendo el sistema actual de rodillos. Estas innovaciones contribuirán a disminuir las tareas de mantenimiento y la utilización de lubricantes.

De este modo, ADDIFLAP alcanzará su fase final demostrando el rendimiento del proceso W-DED-LB en un entorno de fabricación real, obteniendo la validación final de la estructura del flap track en condiciones dinámicas. Asimismo, se realizará la validación de un material autolubricante que permita el rediseño del sistema de carril-guía a través de un concepto de superficies deslizantes, bajo carga normal y varios ciclos de deslizamiento.

Esta nueva estrategia de fabricación afectará a toda la cadena de valor, mejorando el impacto medioambiental y la competitividad industrial: ahorro de materias primas, eficiencia energética y optimización global.

Las emisiones de CO2 del proceso W-DED se verán reducidas al 26% en comparación con el proceso de mecanizado por CNC (Control Numérico por Ordenador); y se espera un ahorro aproximado de un 60% en el titanio de deshecho que se produce mediante el proceso de mecanizado.

CONSORCIO

En el consorcio ADDIFLAP, liderado por AIMEN, participan también AC2T-Austria y ASCO Industries como Topic Manager.

AIMEN trabaja en el desarrollo de los modelos de simulación para el proceso de fabricación aditiva láser con aporte de hilo de aleaciones de titanio, con el objetivo de reducir la deformación final del componente en bruto. También realiza la puesta a punto del proceso de fabricación aditiva láser-hilo, optimizando los parámetros de fabricación y las condiciones de proceso para desarrollar el demostrador final.

Asimismo, lleva a cabo todos los ensayos, tanto destructivos como no destructivos, para la validación y cualificación de proceso de acuerdo con los requisitos establecidos por el sector aeronáutico para este tipo de componentes.

El proyecto ADDIFLAP se desarrolla en el marco del programa H2020 y cuenta con presupuesto de 500 mil euros financiados por CleanSky 2 Joint Undertaking, con el apoyo de la Unión Europea.

AIMEN

AIMEN Centro Tecnológico, con más de 50 años al servicio de la innovación y la industria, es en la actualidad un referente nacional en I+D+i y prestación de servicios tecnológicos en el ámbito de los materiales y las tecnologías de fabricación avanzada.

AIMEN cuenta con una importante presencia a nivel europeo e internacional en la línea de investigación de fabricación digital y eficiente colaborando con países como Alemania, Francia, Italia, Reino Unido, Finlandia y Suecia. Sus innovaciones en este campo se centran principalmente en la fabricación aditiva mediante tecnología láser, la fabricación de alta precisión y microprocesado láser, el desarrollo de sistemas adquisición, procesado y análisis de datos en tiempo real, y sistemas avanzados de monitorización y control de procesos, la robótica colaborativa y los materiales avanzados, con el fin último de contribuir a la conversión de las fábricas actuales en fábricas inteligentes.